3D printen

Nadat in 2009 een aantal sleutelpatenten op de technologie verliepen, begon het 3D-printen aan een opmars.

3D printen kan je scharen onder de aangroeitechniek ofwel additive manufacturing. Daaronder valt ook laser-sinteren, opdampen, oplassen, oplijmen en opsmelten. Daarnaast heb je de niet-verspanende technieken (lassen, gieten, smeden, persen en extruderen) en verspanende technieken (draaien, (CNC-)frezen, boren, zagen, slijpen, vijlen, vonken en snijden).

In het begin werd vrijwel alleen kunststof gebruikt voor bijvoorbeeld het maken van prototypen en schaalmodellen. Eind 2017 nog steeds 88 procent maar is 2018 was dat nog maar 65 procent, vooral ten faveure van metaal. Het aantal metaalprinters steeg met 80 %. In 2020 of 2021 zal er meer in metaal dan in plastic geprint worden. Daarnaast print men met biomaterialen voor beenderen, kraakbeen en spieren. Daarnaast is het aantal beschikbare materialen om te printen de afgelopen vijf jaar verdubbeld. Nu beginnen er printers te komen die meerdere materialen tegelijk kunnen printen.

Hewett Packet denkt dat 3D-printen de komende 10 tot 15 jaar een grote impact gaat hebben op de manier waarop de industrie produceert en dus op duurzaamheid. “Het efficiënter gebruik van materialen is een voorbeeld. De techniek maakt het ook mogelijk om veel vraaggerichter te produceren. Dat leidt weer tot minder fysieke voorraad en daardoor minder transportbewegingen.” De techniek heeft zich dusdanig ontwikkeld dat in korte tijd grote series van producten kunnen worden geprint.

HP Jet Fusion printers worden voornamelijk gekocht door zakelijke klanten in de maakindustrie. Zij willen deze invoegen in de productieprocessen. Daarnaast zijn er ook mogelijkheden voor middelgrote bedrijven, zoals Hulotech. Dat gebruikt de printer om protheses te maken.

Adidas in 2017 gestart met het 3D-printen van schoenen. Eind 2018 verwacht het kleding- en schoenenmerk 100.000 paar schoenen te hebben geprint.

3D printen krijgt steeds meer toepassingen. Vliegtuigonderdelen, medicijnen, meubels, huizen, kunstobjecten, voedsel, hout, metaal, plastics ect. De ontwikkelingen gaan snel en hebben te maken met

1. Snelheid

De nieuwste printers werken met een vloeistof die in één soepele beweging printen en zijn tot 100 x sneller.

Volumetric 3D printen. Supersnel 3D-printing alternatief maakt complete 3D-objecten binnen seconden: een 3D-holografische afbeelding wordt in drie delen gesplitst. Die worden vervolgens in de harstank geprojecteerd door drie gescheiden laserstralen die door de voorkant, onderkant en zijkant heendringen. Waar ze overlappen, creëren ze een 3D-lichtveld. De hars die de onderzoekers gebruikten, is een photopolymeer die stolt zodra een lichtbron een bepaalde energiedrempel overschrijdt. Na een paar seconden blootstelling aan licht kan de harstank leeglopen en blijft de structuur achter. https://youtu.be/00H-hXufpQE

2. Nauwkeurigheid

Het is nu zelfs mogelijk de groeven van een elpee te printen. Vanuit een MP3 bestand jan je muziek printen. Scanners kunnen al 1200 DPI aan

3. Grootte

Men kan al complete verdiepingen van huizen printen met een betonprinter van 5m x 4m x 11m

4. Meer materialen

Tegenwoordig kan men nagenoeg alles printen.

5. Mobiliteit Omgeving

Afzuiging, geluid, temperatuur zijn beter afgesteld.

Sinds kort doen wij dat ook steeds meer maar dan met 3D printen. Producten worden laagje voor laagje opgebouwd. Je kan er super klein mee printen of heel groot. De eerste huizen zijn al gemaakt met 3D printen of hele kunstwerken. Ook is het al mogelijk de carrosserie van auto’s te printen.

Zelfs kan men nu op allerhande materialenbioplastics printen die elektriciteit opwekken uit zonlicht (links midden). Of een 3D printer die zon en zand gebruikt en er glas van maakt in verschillende vormen. Zie hier een filmpje.

Er bestaan al food printers die voedsel kunnen printen in allerhande mooie vormen met b.v. de juiste samenstelling voor sporters (veel suikers), oudere mensen (veel kalk en vitaminen) of zwangere vrouwen.

Het materiaal van drinkbekertje uit bioplastics zou kunnen worden omgezet in printmateriaal voor de 3D printer en omgekeerd.

Het mooie is dat de software voor het printen open source is en iedereen meehelpt zaken te verbeteren of te vernieuwen.

De duurzaamheid zit momenteel vooral in het feit dat er geen restmateriaal is en wegvallen van transport. Vergelijk het kopen van een bank, met het downloaden van het ontwerp van een bank die je thuis uitprint. Zo kan transport overbodig worden. Geprinte producten zijn robuuster en steviger. Ook zijn ze op maat gemaakt en makkelijker te repareren. Wanneer met biologisch afbreekbaar materiaal wordt geprint, is dit zeker winst voor het milieu. Het grootste pluspunt is de grote vermindering tot zelfs afwezigheid van afvalmateriaal.

3D-printen met duurzame materialen

"Alle materialen voor 3D-printen moeten in de toekomst recycleerbaar of biobased worden”, stelt Hugo da Silva, Vice President van Additive Manufacturing bij DSM.

28-01-2019 16:01 | Door: Joyce de Thouars

De voordelen van 3D-printen zijn groot en al veelbesproken. Met de technologie wordt zowel kleinschalige productie als massaproductie mogelijk. Maar minstens zo belangrijk zijn de duurzame eigenschappen van de productietechnologie. Er wordt bijvoorbeeld niet meer materiaal gebruikt dan nodig is, waardoor er geen afval ontstaat tijdens het productieproces. Tegelijkertijd is het niet langer nodig om voorraden aan te houden omdat producten lokaal kunnen worden geproduceerd. En dat scheelt weer transport-gerelateerde CO2-uitstoot omdat goederen niet vanuit een ander continent worden geïmporteerd.

Neem de auto-industrie: elke OEM (Original Equipment Manufacturer) heeft een ruime voorraad aan auto-onderdelen nodig, die in verschillende magazijnen op locatie zijn opgeslagen. Er ligt al gauw meer dan een miljard aan kapitaal. Deze voorraad hebben zij nodig maar uiteindelijk wordt de helft nooit gebruikt. Bedenk je eens hoeveel er bespaard kan worden op de CO2-voetafdruk en magazijnkosten als de autofabrikant overstapt op 3D-printen.

Adidas wil 3D-printen gebruiken om de komende jaren miljoenen gepersonaliseerde sportschoenen te maken terwijl Volkswagen in 2018 begon met het 3D-printen van verschillende auto-onderdelen zoals de knop op de versnellingspook. Het laat zien dat 3D-printen niet langer alleen wordt gebruikt voor prototyping maar dat er een verschuiving naar productie plaatsvindt. Ook in andere sectoren worden grote stappen gemaakt. In de medische sector ontwikkelen de toepassingen zich het snelst. Daar wordt de technologie gebruikt om gehoorapparaten en gebitsprotheses te maken.

De productietechnologie is namelijk per definitie duurzaam maar de gebruikte materialen (nog) niet. Volgens Da Silva is slechts een klein deel van de materialen die nu voor 3D-printen wordt gebruikt duurzaam te noemen. Thermoplastics zijn bijvoorbeeld relatief eenvoudig te recyclen maar thermosets niet. Neem bijvoorbeeld een auto. Van een auto die uit 3.000 onderdelen bestaat, zijn er maar 10 recyclebaar en de rest niet. Om dit op te lossen moet de hele keten, inclusief materiaalleverancier en producent, de koppen bij elkaar steken om samen te innoveren.

Hele artikel is hier te zien op duurzaam bedrijfsleven

Do it Yourself technologie en the Maker Movement

Onder de verzamelnaam Do It Yourself (DIY)-technologie hebben we de laatste jaren 3D-printers een opmars zien maken. Onder deze noemer is ook betaalbare open hardware verkrijgbaar, zoals Arduino en Raspberry Pi. DIY-technologie biedt de bouwblokken om ‘knutselen’ met voorheen onbegrijpelijke technologie laagdrempelig mogelijk te maken en daarmee ontdekkend te leren hoe die technologie in essentie werkt. Je kunt een object ontwerpen en daarna direct een tastbaar 3D-model printen om in te zien waar je verbeteringen kunt aanbrengen.

En je kijkt voortaan anders naar technologie als je in een uurtje knutselen met een Arduino-kit zelf met een paar draadjes, een printplaatje, wat sensoren en led-lampjes een apparaatje hebt gebouwd dat kan waarschuwen dat het te koud wordt in de klas, dat er teveel lawaai is of dat de luchtkwaliteit te slecht is.

Bedrijven als Shapeways bieden naast deze mogelijkheid ook de optie om zelf ontworpen objecten te koop aan te bieden en op andermans verzoek te produceren en af te leveren; jouw aandeel voor het ontwerp wordt op je rekening gestort.

Een groot verschil tussen het oude en het nieuwe knutselen is dat de ‘legoblokjes’ van tegenwoordig kleine computers zijn. Deze verzamelen gegevens met behulp van allerlei sensoren en kunnen vervolgens signalen geven met trilmotortjes, geluid en lampjes – lokaal of op afstand naar wie of wat dan ook, waarbij ze gebruikmaken van de internetverbinding van je mobiele telefoon (die altijd in jouw buurt is). eigen kracht.

De Maker Movement Buiten het onderwijs is al een grote beweging op gang gekomen, de zogenaamde ‘Maker Movement’ bindt mensen die plezier

hebben in het samen dingen maken. Dat is iets van alle tijden, maar de opkomst van eerder beschreven bouwblokjes en de verbondenheid die internet biedt, hebben een nieuwe impuls en dimensie gegeven aan deze beweging. De Maker Movement is een subcultuur die drijft op waarden als openheid en delen. De onderliggende DIYtechnologie is ‘open source’, dat wil zeggen dat technische specificaties en ontwerpen vrij verspreidbaar en bruikbaar zijn. Wie iets maakt, deelt het ontwerp met de rest van de wereld. Wie hierdoor op ideeën komt, kan en mag het ontwerp nabouwen, erop voortbouwen, het aanpassen of verbeteren, zonder toestemming te hoeven vragen.

Door dingen zelf aan te passen, leren mensen op een dieper niveau dingen te begrijpen en met een creatieve blik naar de mogelijkheden van technologie te kijken. Internet speelt dus een belangrijke rol bij DIY-technologie: Op websites als www.Instructables.com

Je kan 3D tekenen met het gratis programmatje www.tinkercad.com

Allerhande kant en klaar zaken staan op www.tingiverse.com

Er bestaan verschillende 3D printers als

Stereolithografie (SLA/STL)

Digital Light Processing (DLP)

Laser Sintering/ laser melting (SLS/SLM)

Fused deposition modelling (FDM)

Selective Deposition lamination (SDL)

CLIP printing continious liquid integral printing.

Stereolithografie (SLA)

Neem een bak met vloeibare, lichtgevoelige hars met daarin een platformpje. Op die hars laat je, op basis van een computermodel van een product, via de transparante bodem van het vat gericht laserlicht los. De éénpunts laser hardt de hars selectief uit. Laag voor laag bouwt de laser volgens de vormen die zijn vastgelegd in het computermodel het object op, waarbij het platformpje het vaste 3D-object als het ware uit de vloeistof omhoog trekt. Er vindt nabehandeling met UV-licht plaats om de mechanische eigenschappen te optimaliseren. Men noet dit ook wel vat fotopolymerisatie.

Direct Light Processing (DLP).

In plaats van een laser is hier een digitaal scherm als lichtbron aan het werk. De bron projecteert in één keer het plaatje van een laag naar de juiste plek in de hars. Het laagsgewijs werkende DLP is normaal gesproken sneller dan het puntsgewijs werkende SLA. Continuous DLP voegt hier nog eens een continu opwaarts bewegend platform aan toe. De vat-processen maken gedetailleerde kunststof objecten met een glad oppervlak mogelijk. De producten – juwelen, alternatieven voor kleine oplages in spuitgieten en medische toepassingen – zijn wel vrij bros.

Selective Laser Sintering (SLS) is een langzaam en kostbaar proces maar met het beschikbaar komen van Binder Jetting kan het metaalprinten twee keer zo snel plaatsvinden.

Men kan ook steeds grotere objecten printen. In 2014 maximaal 10 x 10 x 10 centimeter, in 2019 is een printer-procesruimte van 30 x 30 x 30 heel gewoon geworden. Sommige technologieën hebben helemaal geen specifieke werkruimte nodig en kunnen in de vrije ruimte opereren. De experimentele ontwikkeling van Big Area Added Manufacturing (BAAM) onderzoekt voor de toekomst het printen in de range van meters.

Binder jetting

Binder Jetting werkt met een poederbed en met een printkop die druppeltjes lijm op het poeder spuit om objecten te vormen. Omdat het metaal niet gesmolten hoeft te worden, werkt deze technologie veel sneller dan de technologieën waarvoor dit wel nodig is. Voor prototypes kan het voldoende zijn om deze objecten van lijm en metaalpoeder met een hoge resolutie te gebruiken. Voor structurele onderdelen zijn deze gelijmde metaaldeeltjes niet sterk genoeg, maar via hittebehandeling is het mogelijk de lijm te verwijderen en de metaaldeeltjes alsnog te laten samensmelten. In die processtap kunnen overigens grote hoeveelheden producten tegelijk worden behandeld, waardoor deze stap niet heel erg belemmerend hoeft te zijn.

Extrusie

Bij extrusie wordt thermoplastisch materiaal door een spuitkop op een bouwplatform geperst, waar het gesmolten materiaal precies op de juiste plek uithardt. Door de spuitkop laag voor laag het patroon van een ontwerp te laten volgen, ontstaat het 3D-object. Fused Deposition Modeling (FDM) leidt een draad (filament) naar een verhitte spuitmond. FDM is snel en kosteneffectief en is daarom de meeste toegepast 3D-printmethode. Waar supernauwkeurige afmetingen belangrijk zijn, is het misschien niet de aangewezen techniek. Ook is het object niet helemaal homogeen; het heeft verschillende eigenschappen – zoals treksterkte – in verschillende richtingen.

Jetting

De eerste twee genoemde technieken zijn alleen geschikt voor kunststof. Jetting, te vergelijken met 2D inktjetprinten, werkt met polymeren, keramiek, metalen en was. Honderden minuscule spuitmondjes in een printkop vuren druppeltjes af die op de bedoelde plek neerkomen en samenklonteren, waardoor uiteindelijk het object wordt gevormd. Hierbij heeft het object dat ontstaat ondersteuning nodig, omdat het in dit stadium van de totstandkoming te weinig sterkte heeft. Die ondersteuning wordt vaak vanuit een tweede printkop tegelijk met het object geprint in een oplosbaar materiaal; Drop-On-Demand. Tijdens het uitharden van het object met UV-licht kan het ondersteunende materiaal verdwijnen. Een variant op Material Jetting is Nano Particle Jetting. Waarin metalen nanodeeltjes in een vloeistof in suspensie zijn gebracht. Door de hoge temperatuur in het opbouwgebied van het object verdampt de vloeistof. De detaillering, nauwkeurigheid en het gladde oppervlak maken jetting geschikt voor het maken van realistische prototypes. Goedkoop is de techniek niet.

Poederbedfusie

Poederbedfusie is een printmethode voor vernevelde metaalpoeders met een deeltjesgrootte van 20 tot 50 micron. Selective Laser Melting (SLM) maakt gebruik van een dergelijk poederbed. De technologie is een doorontwikkeling van Selective Laser Sintering, de eerste metaalprinttechniek. SLM is inmiddels uitgegroeid tot de meest toegepaste techniek om metaal te printen. Hierbij wordt metaalpoeder lokaal met behulp van laser gesmolten om zo na stolling laagje voor laagje een object te gaan vormen. Bij Electron Beam Melting past de printer een elektronenbundel in plaats van een laser toe. SLM kan tot interne spanningen in het materiaal leiden; EBM vindt bij een zo hoge temperatuur plaats, dat daarvan veel minder sprake is. De nauwkeurigheid is wel iets minder.

Directe Energie Depositie (DED)

Directe Energie Depositie (DED) werkt zonder poederbed. Het maakt in vergelijking met poederbedfusie toepassing van grotere en daardoor goedkopere deeltjes als grondstof mogelijk, tot zo’n 150 micron. DED biedt de mogelijkheid om verspanende en additieve techniek te combineren tot een hybride systeem. Dit brengt het printen en direct nabewerken van een object binnen bereik. De flexibiliteit van DED komt naar voren uit het feit dat een producent in eenzelfde object de samenstelling van het materiaal kan variëren, als dit voor de benodigde eigenschappen gewenst is.

Laser Metal Deposition (LMD) brengt poeder naar een spuitmond. Rond die spuitmond wordt een omgeving van beschermend gas gecreëerd. Hierdoor is er geen speciale ‘werkruimte’ meer waarin de spuitmond zijn werk moet doen. Dat geeft veel vrijheid om grote objecten te maken. Het object en de spuitmond zijn vrij ten opzichte van elkaar te positioneren. Dat biedt eveneens de mogelijkheid om met deze techniek bestaande objecten te repareren door materiaal dat is verdwenen weer aan te vullen.

Laser Metal Deposition wire (LMDw) gebruikt geen poeder maar een metalen filament dat aan de spuitmond met beschermend gas wordt toegevoerd. De voordelen zijn dezelfde als bij LMD. LMDw is een snel proces, dat tot wel 11,5 kilo materiaal per uur kan verwerken. Het is eigenlijk een vorm van geautomatiseerd lassen – en dat is ook precies hoe het printresultaat eruit ziet. Nabewerking is dan ook nodig en kan worden geïntegreerd tot ‘hybrid welding’.

Rapid Plasma Deposition

waarmee wordt titaniumfilament met een plasmatoorts gesmolten.

Materiaalcombinaties

Voor de productie van unica en producten in kleine series is het inmiddels moeilijk om het cluster aan additieve productietechnologieën te negeren. De keuze aan materialen is zo groot, dat dit ook nauwelijks een belemmering meer kan vormen. Naast de vanaf het begin bestaande mogelijkheid om vormen te creëren die met andere technologieën onmogelijk zijn, is het nu ook mogelijk om materiaalcombinaties te maken en materiaalvariatie binnen één component te realiseren. De ontwikkelingen gaan snel; wat vandaag niet mogelijk is, zal het morgen wel zijn. Ondertussen is de kans groot dat ook vandaag al veel meer kan dan de meeste bedrijven zich realiseren.

De natuur en 3D printen

Wij gebruiken 350 polymeren, de natuur maar vijf. De structuur bepaalt of het geheel dient voor stevigheid, glad moet zijn of een bepaalde kleur moet hebben. Een pauw krijgt kleur door dunne laag interferentie.

Indien we dat ook gaan toepassen in het 3D printen kunnen we kleuren, stevigheid, gladheid regelen vanuit de 3D printer.

Dat rangschikken kan weer langs miniscule mallen. In de natuur zijn dat de ribosomen. Daarom is men bezig met Ribosoom Inspired Surface Chemistry

3D printers kunnen zaken laagje voor laagje opbouwen (additive manufacturing) maar kunnen ook laagje voor laagje wegfreezen (subtractive manufacturing). In de natuur gebeurt dat ook bijvoorbeeld tijdens de botvorming. Eerst wordt een de grove structuur gevormd waarna alles druk op staat wordt verstevigd en waar niet kan wegvallen (om de structuur niet te zwaar te maken).

Zo heeft men ook al een stevige structuur voor een auto geconstrueerd (zie middenin).

De snavel van een toekan is heel licht en toch heel sterk. Wat als we kunnen nabootsen voor allerhande lichte en oersterke constructies.

Via 3D printing produceer je vrijwel geen afval.

Men print met acrylonitril butadieen styreen (ABS) polymelkzuur (PLA), high density polyethyleen HDPE) polycarbonaat (PC) of PC/ABS en polyfenylsulfon (PPSU). Ook kan men metaalpoeder gebruiken. Een laser of electronen straal smelt het poeder dat snel hard wordt.

Met additional manufacturing kan je producten on demand printen. Je hebt geen kostbare mallen meer nodig. Je hebt minder afval en het proces is schoner. De F18 fighters van Boeing worden in één keer geprint. Zonder fouten en makkelijker te onderhouden omdat ze niet meer uit elkaar gehaald hoeven te worden op elk service punt. Je kan er prototypen mee maken waarbij je ook nog eens goedkopere materialen kan gebruiken. Product ontwikkeling i gereduceerd van 6 maanden naar 2 weken.

In de medische sector kan men nu hoorapparaten maken die precies in ieders or passen. Ook kan men nu persoonlijke protheses fabriceren.

FreshFiber print persoonlijke Iphone covers. Ze begonnen met niets en zijn in 18 maanden 36 miljoen waard geworden zonder machines. Ze verkopen gewoon de data.

Men kan nu beter natuurlijke vormen printen b.v. zoals Gaudi voor ogen had. Ze kunnen lichter, sterker en meer gestroomlijnd worden. We zijn nu niet meer afhankelijk van het feit dat we in rechte lijnen moeten freezen.

Dadelijk print je thuis of in een printshop onderdelen, persoonlijke ontwerpen etc. Heb je een nieuwe cover nodig voor je laptop dan ontwerp je hem en print je hem even (of laat dat doen).

Je kan nu makkelijker repareren, herfabriceren of opnieuw verkopen. Stel je voor dat de monteur voor de wasmachine ter plekke het kapotte onderdeel print.

Nu worden zaken vaak in lage lonen landen gefabriceerd maar dadelijk kan e.e.a. lokaal worden geproduceerd (geprint), dicht bij de markt, transportkosten besparend. Men kan dan ook meer uitgaan vaan de wensen van de klant. Complexe vormen kunnen dan even goedkoop gemaakt worden als eenvoudige. Het gewicht kan beperkt worden en men kan makkerlijker gaan doen aan biomimicri. De printer kan vele vormen aan (hetgeen bij machines vaak niet het geval is). Bijna geen afval. Men kan nu producten maken die weer opnieuw geprint kunnen worden.

Door dadelijk te gaan printen met verschillende lagen met verschillende materialen kunnen we ijzer sterke verbindingen maken. We kunnen nu echt de natuur gaan nabootsen.

Een droom voor velen.

Op de afdeling biofabricage van UMC Utrecht printte men met levende cellen in een biogel waar voedingsstoffen en zuurstof in zit. De cellen zijn buiten het lichaam opgekweekt. Als men kraakbeen toepast geeft men het nieuw in te brengenweefsel meteen stevigheid door er kunstof draadjes tussen te printen. Die zijn afbreekbaar en verdwijnen als de kraakbeencellen het werk kunnen overnemen. Als je organen wilt gaan printen moet je ook bloedvaten, lymfevaten etc. printen. Dat is complex (nog). Organovo print stukjes lever (b.v voor het testen van medicijnen). Dat simuleert een lever beter dan gekweekte levercellen.

Huizen printen

Chinees bedrijf 3d-print tien huizen per dag. Huizen worden geprint met (gerecycled) beton en kosten nog geen 5000 dollar per stuk.

Je kunt alles maken met een 3d-printer, dus ook huizen. In Shanghai gaan ze hard, daar print het bedrijf WinSun Decoration Design Engineering Co liefst tien complete huizen per 24 uur. Hiervoor wordt beton gemaakt dat voor een deel uit gerecycled bouwmateriaal en industrieel afval bestaat. Een huis kost zo'n 4800 dollar (3470 euro).

WinSun print losse onderdelen met een printer van zo’n 32 x 10 x 6 meter groot. Daarna wordt het huis op de aangewezen locatie in elkaar gezet. Op deze manier en door gebruik te maken van goedkoop materiaal, kunnen snel en goedkoop huizen worden gebouwd. "Dit type 3d printen is beter voor het milieu en kostenvriendelijk", zegt CEO Ma Yihe. Het bedrijf hoopt hun techniek nog verder aan te scherpen zodat ook de arme bevolkingslaag van China zo’n huis kan kopen.

De andere kant van de samenleving wordt overigens niet vergeten. Volgens de CEO is WinSun benaderd om een complete villa te bouwen met deze 3d-printtechniek. In de toekomst hoopt het bedrijf honderd recycle-fabrieken te bouwen om afval om te zetten in 'inkt' voor 3d printers.

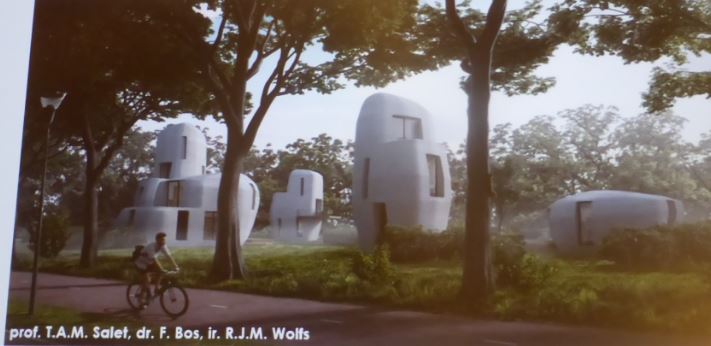

3D-geprint huis met bijzondere en organische vormen nu in testfase

In Eindhoven wil men 3D geprinte woningen gaan neerzetten.

In 2017 opende men in Gemert de eerste 3D (beton)geprinte fietsbrug.

Amsterdam krijgt een nieuwe 3D geprinte stalen brug.

3D geprinte auto's

Het Italiaanse XEV wil een 3D-geprinte auto in massaproductie brengen voor rond € 7.500. De auto biedt ruimte voor slechts twee personen, heeft een topsnelheid van nog geen 70 kilometer en een actieradius van ongeveer 140 kilometer. Alleen de ruiten, stoelen en het chassis komen niet uit de 3D-printer. De auto kan binnen drie tot twaalf maanden gemaakt worden. Dat komt omdat de elektrische auto uit slechts 57 onderdelen bestaat terwijl een auto op benzine er ongeveer 2.000 heeft. .

In 2018 ging men in de USA verder en printte de auto uit het onderstaande filmpje

Hier een artikel over

2. What is 3D printing?

3. Additive Manufacturing and economics

4. Design considerations

5. Localised 3D printing

6. What does this all mean for a circular economy?

7. Biological feedstock

MaKey MaKey

De MaKey MaKey is een voorbeeld van DIY-technologie op hetsnijvlak van techniek en creativiteit. Van allerlei objecten die stroom kunnen geleiden, kan een interface worden gemaakt, zodat je bijvoorbeeld van een tros bananen een piano kunt maken. www.makeymakey.com

Research in Making

Onderzoeker Paulo Blikstein geeft in deze presentatie een overzicht van onderzoek dat is gedaan naar de opbrengsten van aker-onderwijs.

Presentatie Gary Stager

In deze talk geeft Gary Stager – een vooraanstaande voorvechter van DIY-technologie en Maker-activiteiten in het onderwijs – zijn visie op de relevantie van deze ontwikkeling voor het onderwijs. Hij ziet de Maker Movement als de belangrijkste kans voor het onderwijs en als de belangrijkste stap die het onderwijs zou moeten zetten.

FabLabs

In deze publicatie van Vedotech staat een overzicht van alle FabLabs die specifiek voor het onderwijs workshops of andere activiteiten kunnen verzorgen.

Design Thinking for Educators

Gratis materiaal over hoe design thinking gebruikt kan wordenin het onderwijs en de waarde daarvan.

www.designthinkingforeducators.com

Blog met allerlei voorbeelden, bronnen en andere materialen voor DIY-technologie in het onderwijs.

www.kn.nu/makerresources

Chris Anderson – Makers: The New Industrial Revolution

In deze talk geeft Chris Anderson, voormalig hoofdredacteur van Wired en nu CEO van een door hem begonnen DIY Dronebedrijf, zijn visie op DIY-technologie en de Maker Movement.

Voorbeelden uit de praktijk

FABklas

Christelijk College De Populier in Den Haag is op 29 november 2013 van start gegaan met FABklas, met als doel een ruimte te creëren waar de leerlingen zelf, naar eigen idee, dingen kunnen maken. Dit biedt ruimte om 21e -eeuwse vaardigheden te ontwikkelen. Bovendien leren leerlingen weer zoals ze dat als jonge kinderen deden: de nieuwsgierigheid van de leerling fungeert als motor.

ArduSat

ArduSat is een satelliet op basis van open hardware waarop zelf geprogrammeerde experimenten uitgevoerd kunnen worden. Leerlingen van drie scholen in Nederland ontwikkelen zelf experimenten voor deze satelliet, die daadwerkelijk in de ruimte worden uitgevoerd. www.kn.nu/ardusatproject

FabLab-truck

De FabLab-truck is een mobiel FabLab voor scholen en evenementen.

Organismen printen ??

De code van het DNA werkt met A-T-C en G. Wij mensen worden gecodeerd door zo'n 3 miljard van die letters. Dat is te digitaliseren in 00 - 01 - 10 - 11. Die digitale code kan de ruimte in gestuurd worden. Als een ontvanger die dan opvangt en doorgeeft aan een machine, kan die starten met het aan elkaar plakken van de letters in de goede volgorde tot DNA moleculen. Die kunnen dan in cellen gestopt worden waarna die eiwitten gaan maken. Die eiwitten kunnen b.v dienst doen als vaccins of zo.

Wie weet kunnen we dadelijk zo eigenschappen doorzenden zodat zo'n cel tot leven komt e.d. Zie https://www.scientias.nl/printer-levende-wezens-uitrollen-begin-is-er/

Gips printen

Maak eerst een 3D scan van het gebroken lichaamsdeel. Meer daarna met een infraroodscan de warmtegevoeligheid van de huid. Die is voor iedereen verschillend en print dan het gipsverband uit bioafbreekbaar plastic dat door de netstructuur licht en waterbestendig is.

3D geprinte structuren die zichzelf ontvouwen.

TU Delft hebben met behulp van origami en 3D-printing platte structuren gemaakt die zichzelf tot driedimensionale constructies kunnen vouwen (bijvoorbeeld een tulp). De constructies kunnen zichzelf volgens een vooraf geplande volgorde opbouwen, zodat sommige delen eerder samentrekken dan andere. Normaal gesproken werden hiervoor dure printers en speciale materialen gebruikt. Maar de onderzoekers hebben een nieuwe techniek ontwikkeld waarvoor alleen een normale 3D-printer nodig is, en printmateriaal dat overal verkrijgbaar is. Dit onderzoek kan nuttig zijn voor geprinte elektronica.

Men ziet ook een toekomst voor zich waarin je bij IKEA een 2D-plaat kunt kopen. Thuis pak je deze uit en pas je een bepaalde prikkel toe, waarna de plaat vanzelf een gebruiksklaar meubelstuk wordt. Zadpoor: ‘Shapeshifting kan veel bestaande 2D-werelden omvormen tot 3D-werelden. Er hebben zich al partijen bij ons gemeld die interesse hebben om ermee te werken.’

Voedsel printen

byFlow is een bedrijfje dat in 2018 de Techniosa-award won. De 3D printer Focus wordt gebruikt door driesterren koks en chocolatiers. In de catriges kan je smaken combineren waardoor je bijzondere smaken krijgt en de printers kunnen vormen maken die nooit mogelijk waren. Er bestaat een database voor mooie 3D ontwerpen. Het printen gaat nog niet snel genoeg voor grote groepen. Misschien is het ook voordeling voor ouderen met kauw- en slikproblemen. Je kan een wortel naprinten met een gepureerde inhoud. Misschien kan je restvlees ook printen dat het lijkt op een groot stuk vlees. Wie weet zijn dadelijk atriges gewoon in de supermarkt te koop. Nu kost een printer nog 3000 euro maar als dat 400 wordt dan gaat men er misschien thuis mee aan de slag.