Recycling van texiel ofwel High End Processing

Textielcontainers - verzamelen - sorteren - doorverkopen in W-Europa- wat over is elders - wat over is sorteren -shredden - nieuwe garens van maken (spinnen) of vulmateriaal - wat over is verbranden.

In 2024 gaat het niet goed met de textielrecyclingindustrie in Nederland, door de door de razendsnelle opkomst van fast fashion en met name ultra fast fashion. De gemiddelde Nederlander koopt nu zo’n 46 nieuwe items per jaar en gooit er 40 weg en wat in die bakken belandt, is van steeds mindere kwaliteit. Shein en Temu uit China maken veel uit polyester waardoor de kwaliteit keldert. Nu is 75 % herdraagbaar maar dat gaat naar 30 %-40%. Voor wat wel doorverkocht kan worden, is wereldwijd veel minder interesse. De kiloprijs voor gesorteerde tweedehands kleding is met ruim 30 procent gedaald.

Uit onderzoek blijkt dat het aantal kledingaankopen per persoon tussen 2000 en 2014 wereldwijd met 60 procent is toegenomen, terwijl die items slechts half zo lang worden bewaard. En toen moest de ‘wegwerpmode’ van de Chinese kledingreuzen Shein en Temu nog komen: met een jaaromzet van 45 miljard dollar is eerstgenoemde Zara-eigenaar Inditex (35,9 miljard) en H&M (21 miljard) inmiddels in grootte voorbij.

Wat belandt in de kledinginzameling wordt gesorteerd en wordt dan weer doorverkocht. Items die op de West-Europese markt afgezet kunnen worden – denk aan een goeie Levi’s 501 spijkerbroek – leveren logischerwijs het meest op. Dat aandeel is fors afgenomen, ook omdat mensen dat soort stukken tegenwoordig liever via Vinted verkopen. Kleding die minder mooi of hip gaat via opkopers het tweedehands circuit in Oost-Europa, Afrika en Zuid-Amerika in.

Zes jaar geleden werd 84 procent van alle in Nederland ingezamelde kleding geëxporteerd. Dat aandeel krimpt rap nu er steeds meer kleding van Shein en Temu in de textielbakken wordt gegooid en daar is niets mee aan te vangen. Recycling is ook geen optie, want de kleding is grotendeels van polyester en er zijn nog geen goede technieken om dat op grote schaal te recyclen.

In 2025 wordt wereldwijd 92 miljoen ton textielafval per jaar weggegooid. Elke seconde een vrachtwagen vol. 76 procent van die kleding is gemaakt met plastic, waardoor de mode-industrie de op een na meest vervuilende sector in de wereld is. Slechts 15 procent van die kleding wordt gerecycled en slechts 1 procent wordt weer gebruikt in nieuwe kleding. Europeanen kopen jaarlijks gemiddeld bijna 26 kilo aan textiel en gooien jaarlijks ongeveer 11 kilo weg. Gebruikte kleding in goede staat gaat naar kringloopwinkels of naar het buitenland, maar 87 procent komt in de verbrandingsoven of op stortplaatsen terecht. Dat komt omdat recyclen ingewikkeld is. Kleding is steeds vaker samengesteld uit verschillende, gemengde vezels en garens. Natuurlijke materialen als katoen, wol of linnen worden gemengd met synthetische materialen als polyester of acryl. Die materiaalcombinatie handmatig uit elkaar halen kost te veel tijd en geld. Ook recyclingmachines kunnen deze gemengde materialen niet scheiden. Daarom worden van dit textiel geen nieuwe grondstoffen gemaakt en resteert de verbrandingsoven of – in het buitenland - de afvalberg.

Door oorlogen en onrust drogen sommige geldstromen op en stokt de afzet. Sommige landen, zoals Oeganda, willen de afdankertjes uit het Westen niet meer omdat de instroom de lokale textielindustrie in de weg zit of alsnog als afval eindigt – berucht is de ‘fast fashionwoestijn’ in Chili.

Ook komt er steeds meer goedkoop tweedehands textiel uit China op de markt.

Bij textielinzameler Sympany is de voorraad al 30 procent hoger dan normaal, 2 tot 3 miljoen kilo textiel extra. Ze zijn veel geld kwijt aan extra opslagruimte en de minimumlonen zijn ook verhoogd.

Dus processen efficiënter inrichten en strakker op de kosten te zitten; sorteerwerk naar Oost-Europa, lagere aankoopprijs minder aan gemeenten voor het plaatsen van textielcontainers

De modemerken en retailers moeten jaarlijks verslag doen van de hoeveelheid textiel die ze verkopen en aantonen wat er met het restmateriaal gebeurt.

Ook worden ze verplicht een systeem op te zetten om meer kleding in te zamelen, meer hergebruik mogelijk te maken en meer te recyclen. Dat moeten ze zelf financieren maar het model van reuse en recycling druist dwars tegen hun verdienmodel in.

Sympany heeft een belang in Saxcell, een spin-off van hogeschool Saxion, dat een methode ontwikkelde om door middel van chemische recycling nieuwe vezels te maken van afvalkatoen.

Boer Group lijfde Frankenhuis in die 600.000 kilo ‘post-consumer’ textiel per maand tot vulmateriaal en nieuwe vezels verwerken maar niemand wil het eindproduct wil hebben. Ze hebben een merk van gerecyclede garens, FFIBR. Daar is op dit moment ook geen vraag naar, omdat het voor modebedrijven nog altijd goedkoper is om zogenaamde virgin materialen te gebruiken. Wetgeving is de enige oplossing.

Nu gaat de Ecodesign for Sustainable Products Regulation (ESPR) in werking getreden in Europa die 5 procent van de gebruikte materialen uit post-consumer textiel moet bestaan verplicht.

New optimist

Het Amsterdamse kledingbedrijf New Optimist heft statiegeld op zijn kleding. Daarmee wil het bedrijf de consument een actieve rol geven in het recycleproces. Na het inleveren van oude kleding, krijgt de consument het statiegeld weer terug.(2023)

Er worden jaarlijks 3 miljard (niet-circulaire) jeans geproduceerd, dus er is nog een wereld te winnen

Als textiel niet meer kan worden gebruikt om direct nieuw textiel van te maken heet het post consumer texiel en gaat het de High End Reprocessing in.

Daarin wordt textiel op een mechanische manier verwerkt door het te

- sorteren

- shredden en

- spinnen

Er bestaat een Open Innovatiecentrum for High-End Reprocessing of Textiles genaamd Texperium

Dat richt zich zich in tegenstelling tot kledinginzamelaars op de herwinning van hoogwaardige vezels uit post-consumer textiel en de ontwikkeling van nieuwe producten op basis van herwonnen vezels.

Er bestaan drie stromen;

- non-wovens,

- wovens en

- composieten waarbij de focus ligt op de mechanische recycling van niet herdraagbaar/verkoopbaar post-consumer textiel, de zogenaamde Flock en onder producten.

Texperium heeft een proeffabriek om bedrijven en instellingen te ondersteunen bij het realiseren van innovaties in textielherverwerking en de toepassing van herwonnen materialen in duurzame en winstgevende toepassingen.

Inoniqa is een Nederlandse fabriek die polyester uit textiel wil gaan upcyclen. Het doel is dat fabrikanten overal ter wereld in licentie soortgelijke fabrieken gaan bouwen. Onze technologie wereldwijd beschikbaar krijgen, daar draait het om bij het opruimen van de plasticberg en de berg van polyester in kleding. De techniek werkt. Dat hebben we inmiddels laten zien.

De onderzoeksfaciliteiten opgesteld als proeffabriek maken het mogelijk om de kloof te dichten tussen wetenschappelijk onderzoek (kleine schaal, wetenschap gedreven) en de praktijk door experimenteerfaciliteiten op (semi) industriële schaal. Voor de uitvoering van projecten worden ketens en bedrijven bij elkaar gebracht zodat er maximale kans ontstaat op commercialisering van de resultaten.

Brightfiber Textiles start in 2025 een nieuwe fabriek in het Westelijk Havengebied in Amsterdam waar truien, broeken en t-shirts uit elkaar getrokken worden tot fijne vezels. Wat vandaag als felgele katoenbaal de machine verlaat, kan morgen alweer verwerkt zijn tot garen en stof voor een nieuwe trui. Naast de vervezelmachine staan er nóg twee machines opgesteld. Zo is er een fijnsorteerder die de kleding volledig automatisch sorteert op materiaal en kleuren. En er is een zogeheten opschoner die ritsen, labels en knopen verwijdert, zodat er alleen stof overblijft om te verwerken. Samen kunnen de machines zo’n 2,5 miljoen kilo textiel per jaar verwerken. Er is al rekening gehouden met een uitbreiding in de toekomst. Als ook dat potentieel wordt benut, is er voldoende recyclecapaciteit om het volledige Amsterdamse aanbod uit kledingcontainers te hergebruiken.

BioFashionTech vermaalt al het teztielafval eerst tot korrels. Daarna gebruikt de start-up een gepatenteerde fermentatietechnologie, waarbij de bacteriën de plastic vezels van de natuurlijke scheiden. Het gescheiden plastic kan gewoon gebruikt worden als nieuw plastic of polyester garen. Van het katoen, viscose of linnen wordt suiker gemaakt, om er bioplastic of biobrandstof van te maken. Ook plastic- en papieren verpakkingsafval voor voedsel kan in de toekomst op deze manier gerecycled worden. (2025)

Jeans

Een jeans bestaat uit katoen, metalen knopen en uit elastaan. Dat laatste zorgt voor de rekbaarheid van de spijkerbroek, maar daardoor is hij erg lastig te recyclen. Daarom worden nu nog alleen de broekspijpen hergebruikt en wordt de romp met de knopen vaak verbrand. Textiel en katoen bestaan uit vezels. Bij versleten spijkerbroeken zijn de vezels heel kort, waardoor je er weinig mee kunt. Met een chemische behandeling kun je die vezels oplossen en daar weer nieuwe vezels van maken.

Nouryon en Renewcell gaan in de fabriek die ze in Zweden bouwen en die in 2023 klaar is, vooral katoen recycelen, omdat hier veel cellulose in zit. Cellulose is het biologisch afbreekbare organische product waarvan katoen, bomen en andere planten op aarde uit bestaan. De kleding wordt versnipperd en ontdaan van plastic en polyester zodat er alleen cellulose overblijft. Het versnipperde mengsel wordt gedroogd en zo kunnen er weer nieuwe textielvezels van gemaakt worden.

Vijf manieren om duurzaam om te gaan met jeans staan hier.

Kleding recycle machine in winkels

Ze grote kledingrecyclemachines in winkels die vragen om je oude kleding. Dan wordt een kledingstuk in een paar kamers uit elkaar getrokken tot hele fijne vezels. Die worden vervolgens opnieuw tot garen gesponnen, en uiteindelijk maakt de machine er een nieuw kledingstuk van. Het proces duurt vijf uur - even wachten tot je shirt klaar is zit er dus niet in. Als het klaar is, kan je het nieuwe kledingstuk voor 15 euro meenemen. Het hele proces gebruikt geen chemicaliën of water en heeft een lagere CO2-voetafdruk dan een kledingstuk maken uit verse materialen. H&M gaat er mee beginnen.

Moeilijk te recyclen kleding

Het Nederlandse chemiebedrijf Avantium kan kleding in sterk zoutzuur onderdompelen waardoor het katoen wordt afgebroken tot suikers, terwijl polyester intact blijft en gerecycled kan worden. (2025)

Software platform

Men is een softwareplatform voor het recyclingproces in de kledingindustrie aan het ontwikkelen. Via het platform kunnen kledingfabrikanten hun aanbod van kledingresten direct afstemmen met textielrecyclers. Hierdoor krijgt de textielrecycler inzicht in de kwaliteit van de reststromen en neemt zowel de vraag naar nieuwe stoffen (-3%) als de textielverspilling in de fabrieken (-20%) af. Dit was tot op heden niet mogelijk, waardoor veel restpartijen bleven liggen en uiteindelijk werden verbrand. Ook biedt het platform een oplossing voor het in kaart brengen en traceren van textielrestanten uit de textiel- en kledingproductie.

95 % van alle textiel is te verwerken en te recyclen.

Het Tilburgse familiebedrijf Wolkat verwerkt jaarlijks 25 miljoen kilogram aan textiel. Ze recyclen textiel ook. Dat is te zien in moderne vilten lampenkappen, hippe tasjes van dezelfde non-woven textielsoort, een denim colbert. Het interieur heeft veel weg van een moderne startup. In 1995 in Tanger werd een mechanische recyclingmachine gekocht, waarmee zonder chemische bewerking, water of het toevoegen van verf nieuwe vezels worden gemaakt van oude textiel. Deze manier van recycling vraagt wel om een nauwkeurige fijnsortering vooraf. In de eerste sorteerronde wordt een selectie gemaakt op basis van drie categorieën: bruikbare kleding voor de Europese markt, bruikbare kleding voor de niet-Europese markt en recyclebaar textiel. Om de nieuwe vezel zo zuiver mogelijk te houden, wordt er een strenge selectie gemaakt op kleur en materiaalsoort. Als daarna alle naden, knopen en ritsen zijn verwijderd en apart gehouden. Ze gooien niets weg. De vezel die uit de recyclingmachine komt is een mooie grondstof voor weverijen en spinnerijen om daar nieuwe garen van te maken.

Textiel verzamelen in Nederland om het vervolgens te gaan recyclen in Tanger. Hoe duurzaam is dat? Nou..de katoen wordt in de Verenigde Staten geplukt, die wordt naar Turkije vervoerd om er garen van te maken. Die garen gaan naar China of Bangladesh om er confectie van te maken, die vervolgens weer naar de verschillende Europese en Amerikaanse landen vervoerd wordt. Dan valt een retourtje Marokko nog best mee.

Nu komt een derde van het textiel nog bij het restafval terecht en wordt dus verbrand. Dat komt vaak omdat mensen denken dat je alleen goede textiel in de kledingbak mag gooien. Dat is dus niet meer waar. 95 % van het ingeleverde textiel kan worden verwerkt.

Vezels worden weel korter maar ook op dat vlak gebeuren innovatieve dingen. De kwaliteit van gerecyclede kleding van nu is echt niet meer te vergelijken met die van vijf jaar geleden. Het is bijna al niet meer te onderscheiden van nieuw.

SaXcell is een innovatieve cellulosevezel gemaakt van katoenafval

SaXcell, een afkorting van Saxion-cellulose, is een geregenereerde zuivere textielvezel gemaakt van chemisch gerecycled huishoudelijk katoenafval. Het proces om huishoudelijk katoenafval over te brengen naar SaXcell-vezel is een cruciale stap in de circulaire textielketen.

SaXcell-productie begint met het sorteren van huishoudelijk katoentextielafval in een zo zuiver mogelijke, goed gedefinieerde afvalstroom. Het sorteren kan met de hand worden gedaan zoals nu gebruikelijk is, of met Identitex (een techniek die nog in ontwikkeling is).

Vervolgens wordt de pure afvalstroom gemalen en worden niet-textielcomponenten zoals ritsen, spijkers en knopen verwijderd. Het resultaat is een droog mengsel van textielvezels met verschillende vezellengten. Alle vezellengtes, lang en kort, zijn geschikt als grondstof voor SaXcell.

Het droge mengsel bestaat uit verschillende kleuren en is chemisch ontkleurd en geschikt gemaakt voor het natspinnen. Nat spinnen kan worden gedaan volgens Viscose- of Lyocell-processen. Dit betekent dat de nieuwe vezel kan worden geproduceerd met weinig aanpassingen in de instellingen van machines op bestaande installaties in Europa en wereldwijd. Het eindproduct van deze stap is SaXcell, een geregenereerde virgin cellulosevezel. De vezel kan op gespecificeerde lengten worden gesneden, in garens worden gesponnen en worden geweven of tot textiel worden gebreid. Kleur kan plaatsvinden op de vezel, het garen of de stof.

Nieuwe garens van textiel

2019 In de gemeente Zaanstad moet de komende jaren een fabriek verrijzen van het Britse Worn Again. Dit bedrijf maakt textiel circulair door er cellulose en plastic van te maken; hiervan worden weer nieuwe garens gesponnen. De fabriek in Zaanstad wordt de eerste productielocatie van Worn Again.

Het Britse bedrijf kan met de techniek plastic en katoen uit textiel en plastic flessen halen. In het scheidingsproces worden kleuren, vervuiling en andere stoffen van elkaar gescheiden. Hierdoor ontstaan materialen op basis van cellulose en plastic die vergelijkbaar zijn met onbewerkte resources. De techniek kan worden toegepast bij polyester en katoen. Hierdoor is volgens de Ellen MacArthur Foundation 75 procent van al het textiel dat niet opnieuw gedragen kan worden, geschikt als grondstof. Naast textiel kunnen met de techniek van Worn Again ook PET-flessen bewerkt. Hele artikel zie duurzaammbedrijfsleven.

Infinna (2021)

Volgens het Finse staatsinvesteringsfonds Sitra heeft Infinited Fiber Company de potentie om de complete textielindustrie te veranderen. Het bedrijf ontwikkelde een technologie waarmee het textielafval waar veel katoen in zit omzet in een nieuw materiaal: Infinna. Deze stof is vergelijkbaar met katoen, biologisch afbreekbaar en kan aan het einde van de levensduur opnieuw met ander textielafval worden gerecycled. Kijk ook op youtube en zoek naar Infinited Fiber Company. Men gaat het proces nu opschalen in een hele grote fabriek.

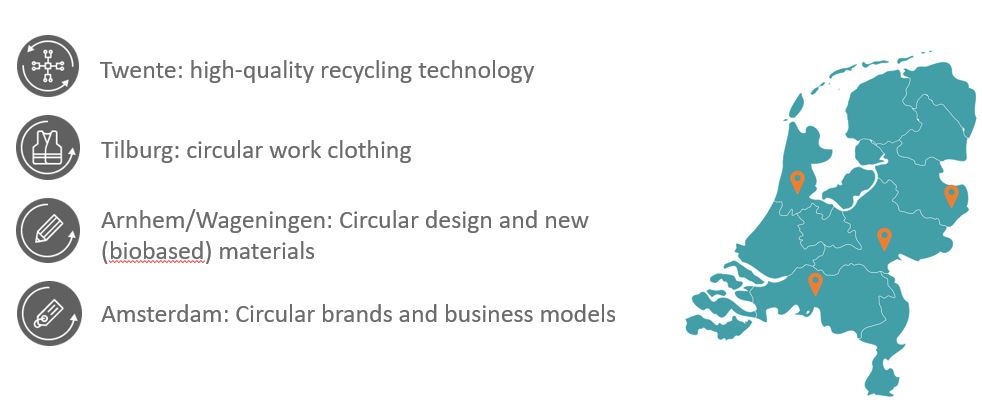

The Dutch Circular Textile Valley

In Nederland werkt men samen in de Dutch Circular Texile Valley. www.dutchcirculartextile.org

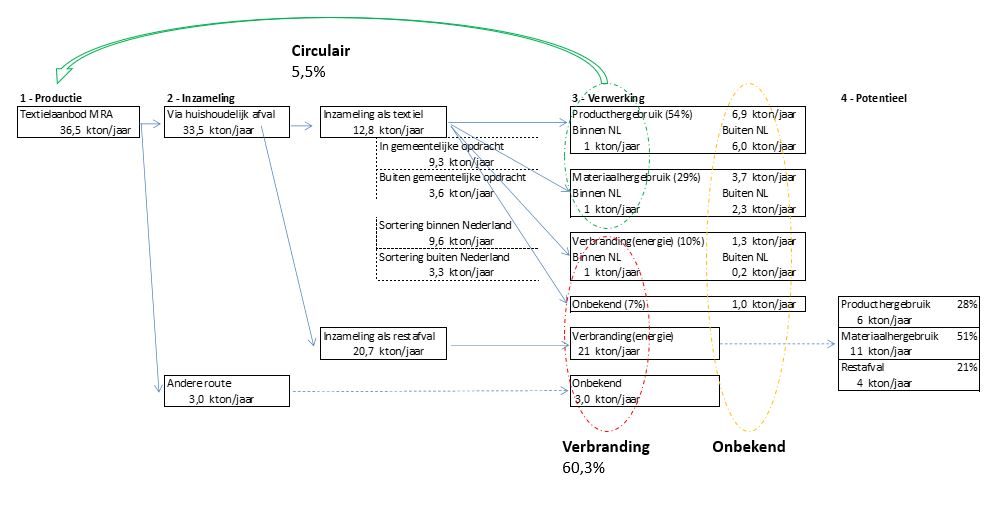

In Amsterdam heeft men precies in kaart gebracht om welke hoeveelheden het gaat.

MRA = Massa regio Amsterdam.

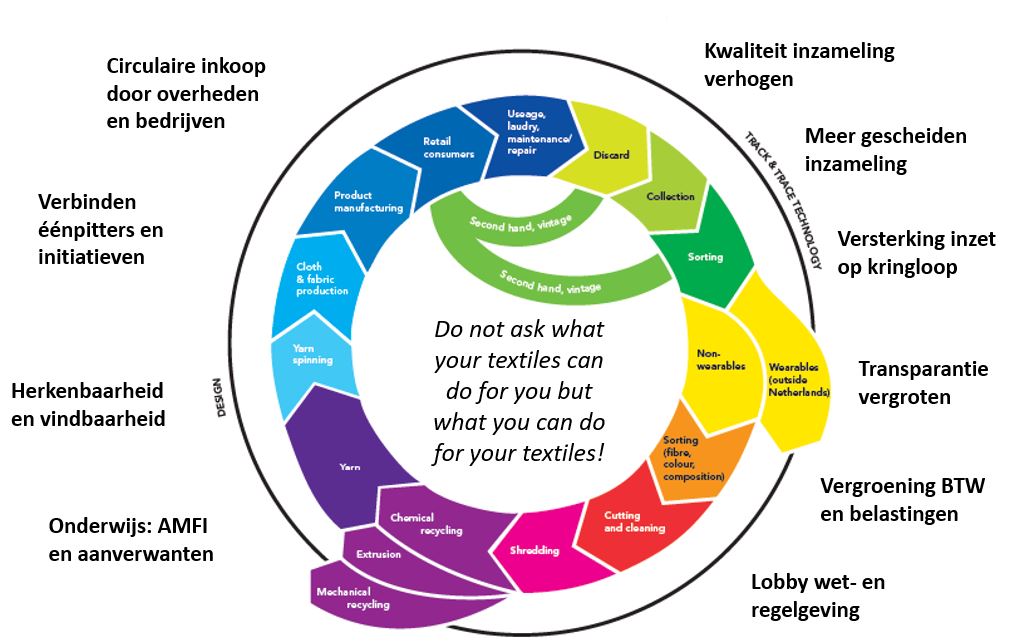

Wat wil men gaan doen ?

Bij textiel gaat het over:

het spinnen van garen -> weefstel fabricage -> product vervaardiging -> retail en consumenten -> gebruik -> ontdoen van textiel -> inzameling -> uitsorteren -> nog te gebruiken of niet meer te gebruiken -> op kleur sorteren -> versnijden en schoonmaken -> shredden -> recyling -> nieuwe garen -> spinnen van garen zoals hier onder staat afgebeeld.

Om textiel circulair te krijgen wil men

- de kwaliteit van de inzameling vergroten

- meer gescheiden inzamelen

- de inzet van de kringloop versterken

- de transparatie vergroten

- de BTW verder vergroenen

- het onderwijs betrekken

- nieuwe initiatieven mogelijk maken

- circulaire inkoop bevorderen

Recyclen van polyesters uit kleding en tapijten. (2021)

De eerste stap is het sorteren, wassen en voorbereiden van de oude kledingstukken en tapijten. Daarna wordt de speciale 'CuRe technologie' toegepast op de producten. Een depolymerisatieproces moet de polyesterdeeltjes van de andere grondstoffen scheiden. Daarna wordt iedere type polyester uitgehard en de kleur verwijderd. Er blijven heldere, kleurloze korrels over die opnieuw gebruikt kunnen worden.

Recyclen van schoenen

Fast Feet Grinded dat schoenen al prima gerecycled kunnen worden. “Van schoen naar schoen.” Zie fastfeetgrinded.eu – the first to solve the problem. Elke dag produceert de kledingindustrie zo’n 70 miljoen schoenen. Voor ieder verkocht paar wordt één paar afgedankt en verscheept naar Afrika, Azië of Oost-Europa waar de schoenen op een vuilstort of in een verbrandingsoven belanden. Daar wilden Danny Pormes en David Uijttewaal met Fast Feet Grinded iets aan doen. “In het begin haalden we schoenen met de hand uit elkaar en deden we de materialen in de magnetron of in een pan op het vuur”, zei Pormes in een eerder interview met Change Inc. Nu staat er een machine die 2.500 schoenen per uur verwerkt,

We sorteren aan de voorkant, dus alle leren schoenen bij elkaar, stof bij stof. Het rubber moet uiteindelijk meer dan 90 procent schoon zijn, wil het weer terug naar de industrie kunnen. We hebben grote machines om aluminium en koper te verwijderen – zelfs de nietjes gaan uit het materiaal. In het proces ontstaat ook stof dat moet worden afgezogen.

De eisen vanuit de merken worden ook groter. Ze willen bijvoorbeeld alleen wit of zwart of bepaalde materiaalsoorten. Ze zijn daar nog steeds op aan het door-ontwikkelen.