2. Functies en definities

2.1. Opwekking van zonne-elektriciteit met behulp van siliciumcellen

Figuur 5: Een zonnecel.

Zonnecellen maken elektriciteit uit zonlicht, zonder daarbij het milieu met CO2 en andere schadelijke stoffen te belasten, terwijl bij conventionele stroomopwekking de atmosfeer en de lucht die we inademen daarvan te lijden hebben.

Elektriciteit is de hoogste vorm van energie (100% exergie), omdat zij in alle andere vormen van energie kan worden omgezet. Zonnecellen zijn in de hoogste mate geschikt om een elegante, onderhoudsarme en milieuvriendelijke opwekking van elektriciteit te garanderen.

Op de lange termijn blijft voor ons in ieder geval alleen de zon als energiebron over omdat de fossiele energiedragers ooit verbruikt zullen zijn.

2.2. Van zand tot zonnecel

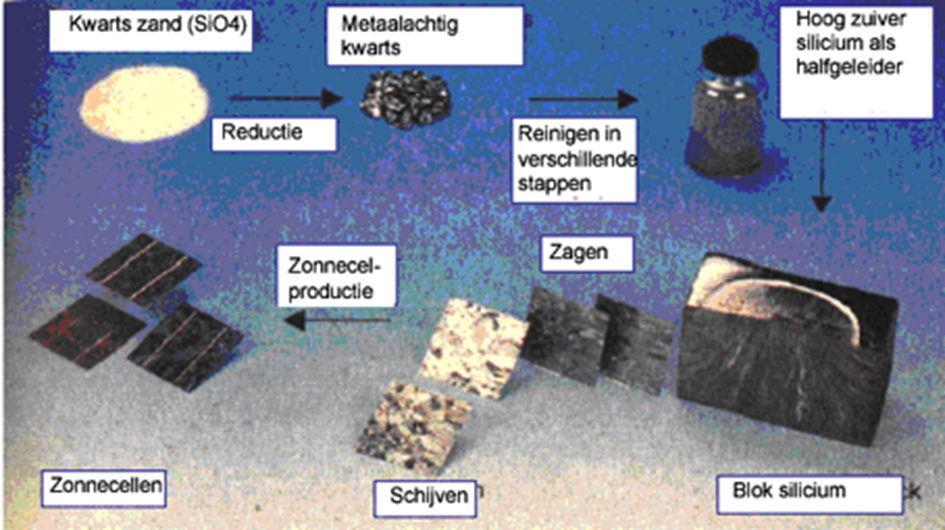

Figuur 6: Van zand naar zonnecel

2.3. De productie van silicium

Het basismateriaal voor de productie van silicium is kwartszand, dat in wezen uit siliciumdioxide bestaat. Het zand wordt gesmolten in een vlamboogoven en met behulp van koolstof tot metallurgisch hoogst zuiver silicium (~ 98%) gereduceerd. De oven bestaat uit een vacuümkamer waarin zich twee dikke grafiet- c.q. koolstofelektroden bevinden. Tussen de elektroden wordt een vlamboog opgewekt van vele duizenden graden Celsius. Daardoor verdampt het grafiet en verbindt het zich met de zuurstof van het gesmolten SiO2 tot CO2

SiO2 + C -> Si + CO2 + 114 kcal

Het silicium dat zo ontstaat bevat ongeveer 2% verontreiniging en moet daarom in verdere procesfasen verder worden opgeschoond.

Het silicium (Si) wordt met zoutzuur (HCl) tot 5 trichloorsilicium (SiHCl3) verwerkt:

Si + 3 HCl -> SiHCl3 + H2

Trichloorsilicium is een vloeistof met een kookpunt van 31 oC. De voornaamste verontreinigingen in het metallurgische silicium, zoals ijzer (Fe), calcium (Ca) en aluminium maken met het zoutzuur vaste verbindingen (chloride) die als bezinksel in het vloeibare SiHCl3 naar beneden zakken. Door eenvoudige destillatie komt men zo aan hoogst zuivere SiHCl3. Vervolgens doet men de hoogst zuivere SiHCl3 in een met waterstof (H2) gevulde oven, waarin zich een tot 1000 oC verwarmde siliciumdraad bevindt. Daarbij verdwijnt het SiHCI3 van de hete draad en zet het silicium er zich op af. De siliciumblokken of –staven die ontstaan, zijn het basismateriaal voor de elektronica-industrie.

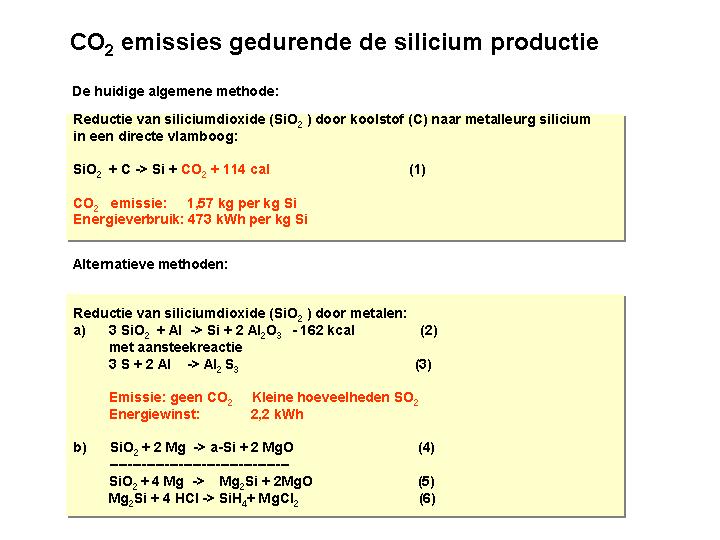

2.4. De uitstoot van CO2 bij de productie van silicium

Figuur 7: De uitstoot van CO2 bij de productie.

De tegenwoordig gebruikelijke procedure voor het produceren van silicium uit kwartszand (SiO2) heeft grote nadelen. De reductie van kwartszand door koolstof veroorzaakt grote hoeveelheden kooldioxide en vraagt veel elektrische energie. De nadelen kan men weliswaar ontlopen door SiO2 door met behulp van metalen als aluminium of magnesium te reduceren, doch daarvoor bestaat, jammer genoeg, nog geen procedure voor grootschalige toepassing.

2.5. Brokstukken zuivere silicium

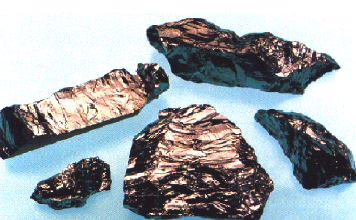

Figuur 8: Brokstukken zuiver silicium

De afbeelding toont brokstukken zuivere silicium na het reduceren van kwartszand door koolstof.

Dit silicium kan nog tot 2% verontreiniging bevatten en is in deze staat noch voor de elektronica-industrie noch voor de productie van zonnecellen geschikt. De voornaamste verontreinigingen als ijzer (Fe), aluminium (Al), calcium (Ca), magnesium (Mg), de alkali-metalen als natrium (Na), kalium (K) en verder nog Boor (B) worden in volgende opschoningsfasen verwijderd.

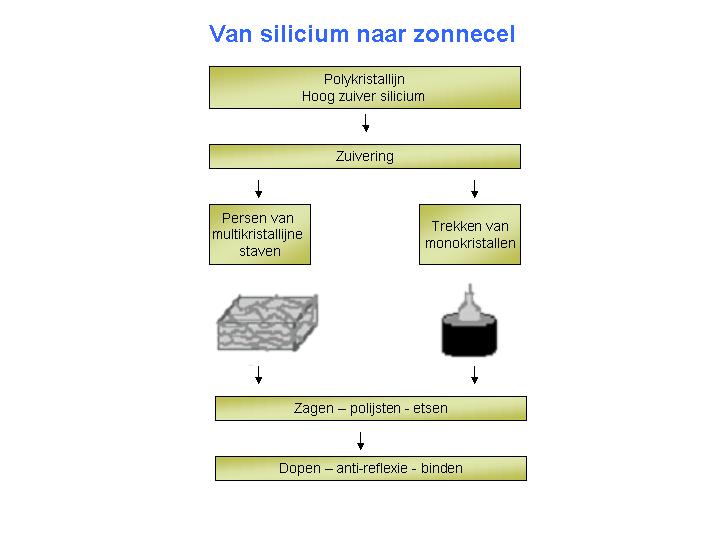

2.6. Van silicium tot zonnecel

Figuur 9: Van silicium tot zonnecel.

Voor de productie van goede zonnecellen moet het elektronica-silicium nog verder worden bewerkt. Het silicium wordt vermalen en opnieuw gesmolten, waarbij de nog aanwezige verontreinigingen verdampen.

Het smeltproduct is de basisstof voor zowel polykristallijne als monokristallijne cellen. In het eerste geval worden zij in een blokvorm gegoten en onder bepaalde condities afgekoeld, zodat er veel nogal grote stukken kristal in het blok zullen voorkomen. Zulk silicium wordt polykristallijn silicium genoemd. In het tweede geval dompelt men een zogenaamd entkristal van silicium kort in het smeltproduct en trekt het er dan met een langzame draaiende beweging weer uit. Het smeltproduct wordt daardoor op het entkristal precies in dezelfde vorm uitgekristalliseerd als die van het entkristal zelf. Op deze wijze ontstaan na enige tijd monokristallijne (enkelvoudige kristallijne) staven met een lengte van een meter en een doorsnede van 15 cm.

Aansluitend worden de blokken, of staven in plakken/schijven (~ 10 cm . 10 cm met een dikte van ~ 300 μm (0,3 mm) gezaagd. Daarvoor gebruikt men draadzagen, die ter wille van de noodzakelijke stabiliteit minstens 300μm sterk moeten zijn. Dat wil ook zeggen dat we op dit moment een zaagverlies van 50% hebben! Vervolgens worden de plakken gepolijst en geëtst en dan gedotterd. De elektrische kontakten worden dan onder stofvrije condities opgebracht. Aan de bovenkant zijn dat dunne metaaldraden, opdat er licht in de cel doordringt, aan de onderkant gebeurt dat over het gehele oppervlak. Zo ontstaat de kleinste eenheid voor de opwekking van elektriciteit uit zonne-energie - de zonnecel.

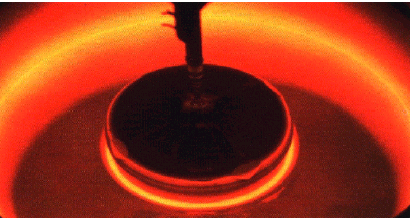

2.7. Het trekken van een monokristal

Figuur 10: Het trekken van een monokristal

Er wordt gedurende korte tijd een klein silicium monokristal (ook ent-kristal genoemd) in het gesmolten silicium gedompeld en dan langzaam met een draaiende beweging weer uit de smeltmassa gehaald. Het vloeibare silicium zet zich vast op het monokristal en vormt zo een nieuw kristal dat in zijn opbouw volkomen overeenkomt met het gedompelde monokristal en dus ook een monokristal is. Gedurende een aantal uren ontstaat dan een monokristallijne staaf van ongeveer 1 meter lengte en 15 cm doorsnede. Grotere staven zijn niet mogelijk omdat het entkristal onder de mechanische last zou breken.

Deze wijze van doen is zeer energie-intensief. Daarom is de milieuvriendelijkheid van monokristallijne cellen minder dan die van polykristallijne cellen.

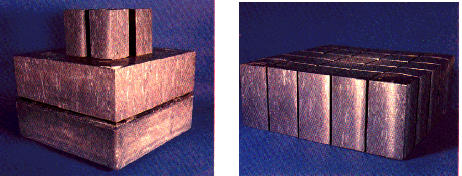

2.8. Polykristallijn silicium in blokvorm

Figuur 11: Polykristallijn silicium in blokvorm

De siliciumblokken worden in zulke afmetingen geproduceerd dat men zonder teveel zaagverlies schijven met afmetingen van 10 cm x 10 cm tot 15 cm x 15 cm kan maken. Voor de aanmaak van polykristallijne cellen wordt het smeltproduct in blokken gegoten en weer afgekoeld.

2.9. Polykristallijne siliciumschijven schoongemaakt, geëtst en gepolijst

Figuur 12: Geëtste schijven.

De duidelijk herkenbare kleine kristallen worden pas door het etsen met een mengsel uit vloeizuur (HF) en salpeterzuur (HNO3) zichtbaar. De zo voorbewerkte schijven kunnen nu worden gedotterd.

Let op de helder glanzende oppervlakte van de siliciumschijven. Hun reflectievermogen is met meer dan 30% zeer groot. Dat is ook de reden dat zulke schijven van een zogenaamde anti-reflectielaag worden voorzien, waardoor kant en klare zonnecellen een donkerblauwe gloed hebben.

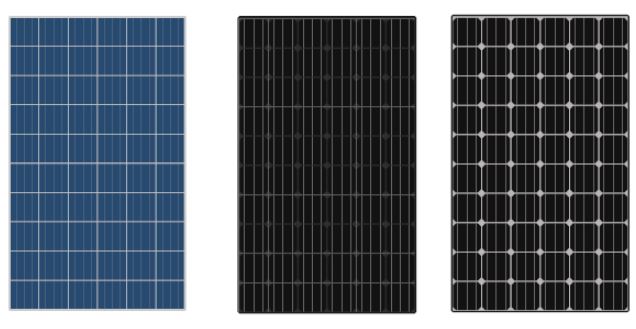

Diverse soorten silicium zonnecellen

Monokristallijn

Monokristallijne zonnecellen bestaan uit één kristal. De oppervlakte van een monokristallijn zonnepaneel is egaal (meestal zwart) en heeft duidelijke vakken. Monokristallijne panelen zijn duurder maar hebben ook een hoger rendement.

Polykristallijn

Polykristallijne zonnecellen worden gesmolten en in de juiste vorm gegoten. Polykristallijne panelen zijn niet niet-egaal en blauw. Dit komt omdat ze bestaan uit meerdere grove kristallen. Ze hebben een gebroken schervenpatroon. Hierdoor is het rendement iets lager dan dat van monokristallijne panelen, maar zijn ze wel goedkoper.

Dunne film

De dunne film zonnecellen worden zo genoemd omdat ze veel dunner zijn dan de andere twee soorten. Doordat ze zo dun zijn, zijn ze erg buigzaam en het goedkoopst. Nadeel van deze panelen is dat het rendement het laagst is van de drie soorten panelen.

Polykristallijne cel Amorfe cel Monokristallijne cel

Hier worden de drie meest voorkomende soorten cel vergeleken. Alle typen zijn voorzien van de nodige geleidestrips en zij zijn dan klaar voor de aanmaak van een module.

De amorfe cellen op de achtergrond worden door hun geringe elektriciteitsopbrengst vooral gebruikt voor kleinschalige toepassingen, zoals zakrekenmachines, die in grote aantallen worden geproduceerd.

De donkere tint van de monokristallijne cellen en het donkerblauwe van de polykristallijne cellen wordt veroorzaakt door de zogenaamde anti-reflectielaag. De effectiviteit van de cellen wordt daardoor aanzienlijk vergroot.

2.10. De productie van modules - het aan elkaar bevestigen van zonnecellen tot strengen (eng. strings)

Figuur 13: Het aan elkaar bevestigen van zonnecellen

Een kristallijne siliciumcel levert bij een volledige instraling een spanning op van 0,5 - 0,6 Volt en een stroom van 3 Ampère. Hogere spanningen vragen om een schakeling in lijn van verscheidene cellen. Zo bevat een 50-Watt-module in de regel 36 in lijn geschakelde cellen. Zo'n module heeft dan een leegloopspanning van ongeveer 20 Volt.

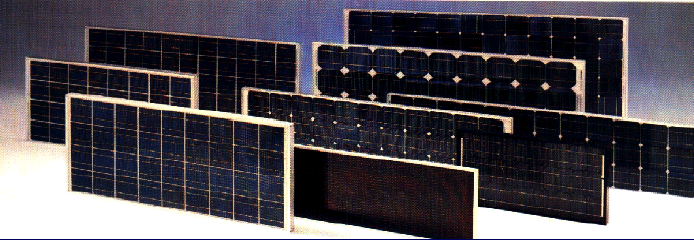

2.11. Diverse soorten zonne-energie-modules

Figuur 14: Diverse soorten modules

Deze figuur toont een selectie van fotovoltaïsche modules. Het zijn zowel amorfe als mono- en polykristallijne modules.

2.12. Nieuwe dunne-laag technologieën

Nieuwe dunne laag technologieën bieden meer en meer voordelen voor toepassingen. Dergelijke nieuwe technieken gaan niet uit van silicium als startmateriaal, dat erge lage productiekosten heeft (ongeveer €1 tot € 1,5 / Wp) maar vragen een lage hoeveelheid energie tijdens de fabricage. De terugverdientijd van dunnelaag technologie is zo'n 3 -9 maanden t.o.v. 4 -6 jaar in kristallijne technologieën.

Daarbij heeft de technologie andere voordelen vanwege nieuwe mogelijkheden. Dunnelaag technologie maakt het mogelijk 50 - 70 V spanning te genereren (in de toekomst zelfs tot 500 V). Vandaar dat ze gemakkelijk parallel geschakeld kunnen worden. Omdat ze ook nog eens een hoge output spanning hebben kan de installatie eenvoudiger worden.

Eigenschappen

De eigenschappen van dunnelaag modules komen overeen met die van kristallijne. Hun output aan energie is ook afhankelijk van de energie in de straling, de hoek t.o.v. de zon (de oprichingshoek) en de temperatuur. De grootste verschillen kan men waarnemen indien men kijkt naar de temperatuur en hiermee dient men rekening te houden in de layout van een PV-installatie met dunne laag modules.

Nieuwe materialen op het gebied van dunnelaag technologie zijn:

1. koper-indium-seleen (CIS; CIS2)

2. cadmium-telluur (CdTe).

Deze metalen staan bekend als halfgeleiders en ze worden verdampt op glasdragers.

In tegenstelling tot amorf silicium onderscheiden ze zich door

• een grotere stabiliteit (geen aftakeling) en

• een grotere efficiency (9 - 14%).